Карбид араа тилкелеринин сапаты кайра иштетилген продукциянын сапаты менен тыгыз байланышта экендиги белгилүү. Карбид араа тилкелерин туура жана негиздүү тандоо продукциянын сапатын жогорулатуу, кайра иштетүү убактысын кыскартуу жана кайра иштетүүгө кеткен чыгымдарды азайтуу үчүн чоң мааниге ээ.

Балким сиз кантип тандоону билбей кыйналып жаткандырсыз! Анда бул макаланы сабырдуулук менен окуп чыгыңыз, бул сизге көбүрөөк жардам бере алат деп ишенем.

Карбид араа тилкелери эритме кескичтин башынын түрү, субстраттын материалы, диаметри, тиштердин саны, калыңдыгы, тиш профили, бурч жана апертура сыяктуу ар кандай параметрлерди камтыйт. Бул параметрлер араа тилкесинин иштетүү кубаттуулугун жана кесүү көрсөткүчтөрүн аныктайт. Демек, араа тилкесин тандоодо араа тилкесин араалоочу материалдын түрүнө, калыңдыгына, кесүү ылдамдыгына, кесүү багытына, азыктандыруу ылдамдыгына, араа жолунун туурасына жараша туура тандоо керек.

Биринчиден, цементтелген карбид түрлөрүн тандоо.

Цементтелген карбиддин кеңири колдонулган түрлөрү вольфрам-кобальт жана вольфрам-титан. Вольфрам-кобальт негизиндеги цементтелген карбид жакшыраак соккуга туруштук бергендиктен, ал жыгач иштетүү өнөр жайында кеңири колдонулат. Кобальттын курамы көбөйгөн сайын, эритменин таасир этүүчү катуулугу жана ийилүүчү бекемдиги жогорулайт, бирок катуулугу жана эскирүүгө туруктуулугу төмөндөйт. Чыныгы кырдаалга жараша тандаңыз.

Экинчиден, субстрат тандоо.

1. 65Mn жазгы болот жакшы ийкемдүүлүк жана пластикалык, үнөмдүү материал, жакшы жылуулук менен дарылоо катаалдануу, төмөн жылытуу температурасы, жеңил деформация, ошондой эле аз кесүү талаптарын талап кылган араа үчүн колдонулушу мүмкүн.

2. Көмүртектүү аспап болоттун курамында көмүртектүү жана жогорку жылуулук өткөрүмдүүлүк бар, бирок анын катуулугу жана эскирүү туруктуулугу 200℃-250℃ температурага дуушар болгондо кескин төмөндөйт, жылуулук менен дарылоо деформациясы чоң, катуулануу начар жана узак убакытка жумшартуу оңой. жарылуу. куралдарды унемдуу материалдарды даярдоо.

3. Көмүртек аспап болот менен салыштырганда, эритме инструменталдык болот жакшы жылуулук туруктуулугуна ээ, каршылык кийип жана жакшы иштетүү аткаруу. Жылуулук деформациясынын температурасы 300 ℃-400 ℃ болуп саналат, ал жогорку сорттогу эритмеден жасалган тегерек араа бычактарын өндүрүү үчүн ылайыктуу.

4. Жогорку ылдамдыктагы инструменттүү болоттун катуулугу, катуулугу жана катуулугу, ысыкка чыдамдуу деформациясы аз. Бул туруктуу термопластикалуу өтө күчтүү болот жана жогорку чендеги ультра жука араа бычактарын өндүрүү үчүн ылайыктуу.

Үчүнчүдөн, диаметри тандоо.

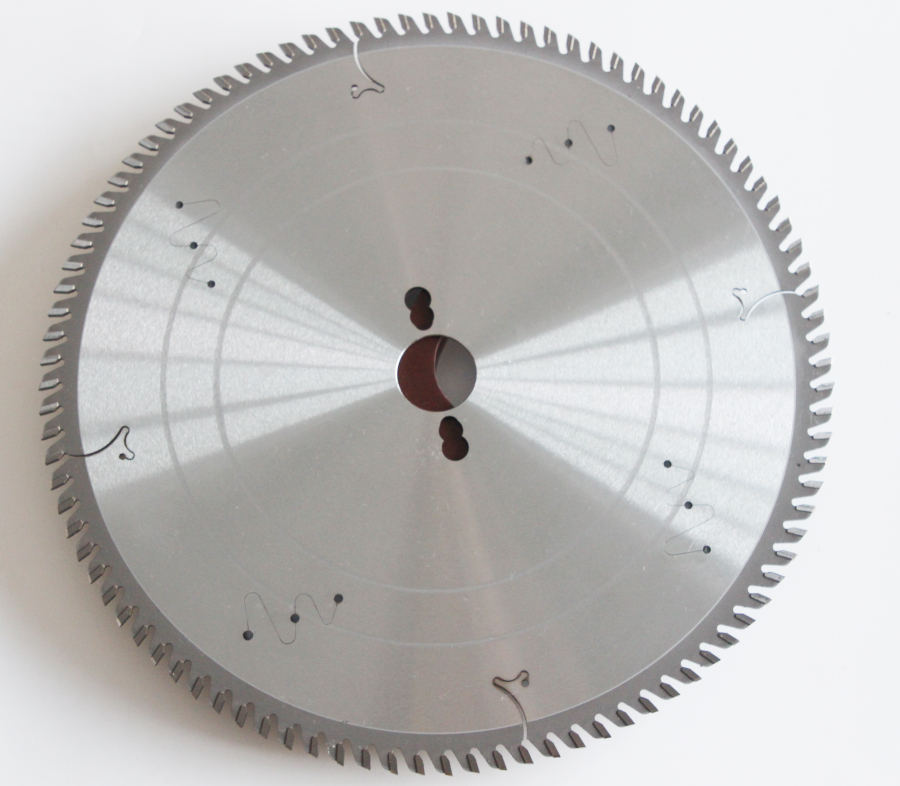

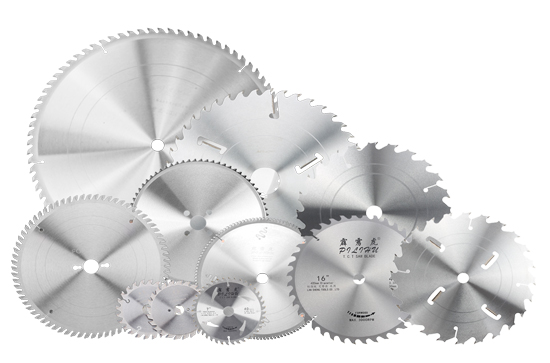

Араа тилкесинин диаметри колдонулган араалоочу жабдууларга жана араа кесүүчү дайындаманын калыңдыгына байланыштуу. араа дискинин диаметри кичинекей, жана кесүү ылдамдыгы салыштырмалуу төмөн; чоң диаметрдеги араа тилкеси араа дискине жана кесүүчү жабдууларга жогорку талаптарга ээ, ошондой эле араа менен кесүү натыйжалуулугу да жогору. Ара тилкесинин тышкы диаметри ар кандай тегерек араа моделдерине ылайык тандалат.

Төртүнчүдөн, тиштердин санын тандоо.

Жалпысынан алганда, тиштердин саны канчалык көп болсо, бирдиктин ичинде кесүүчү жээктер ошончолук көп кесилиши мүмкүн, кесүү көрсөткүчтөрү ошончолук жакшы, бирок кесүүчү тиштерге цементтелген карбид көбүрөөк керек болсо, араанын баасы жогору, бирок тиштер өтө тыгыз , тиштердин ортосундагы чиптин көлөмү кичирейип, араанын ысытылышы оңой; Мындан тышкары, өтө көп араа тиштери бар. Берүү көлөмү дал келбеген учурда, ар бир тиштин кесүүчү көлөмү аз, бул кесүүчү жиектин жана кесүүчү бөлүктүн ортосундагы сүрүлүүнү күчөтөт жана кесүүчү жиектин кызмат мөөнөтүн таасир этет. Көбүнчө тиш аралыгы 15-25 мм, ал эми тиштердин акылга сыярлык саны араа турган материалга ылайык тандалышы керек.

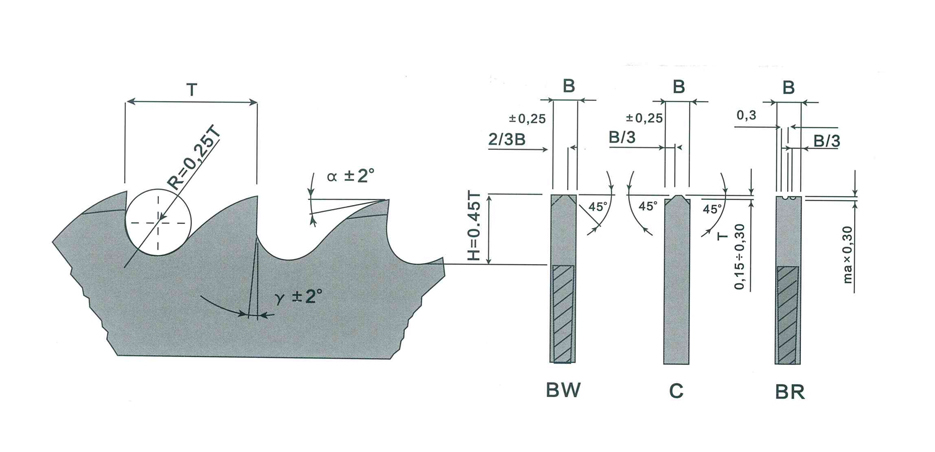

Бешинчиден, тиш профилин тандоо.

1.Сол жана оң тиштер эң көп колдонулган, кесүү ылдамдыгы тез жана майдалоо салыштырмалуу жөнөкөй. Бул ар кандай жумшак жана катуу жыгач профилдерин жана тыгыздыктагы такталарды, көп катмарлуу такталарды, бөлүкчөлөрдү ж.б. кесүү жана кайчылаш кесүү үчүн жарактуу. Анти-титирүү коргоочу тиштери менен жабдылган сол жана оң тиштер узунунан келген тиштерге ылайыктуу. дарак түйүндөрү бар тактайлардын бардык түрлөрүн кесүү; Терс тырмоо бурчу бар сол жана оң тиш араа бычактары, адатта, курч тиштери жана жакшы кесүү сапаты үчүн чаптоо үчүн колдонулат, алар панелдерге ылайыктуу.

2. Жалпак тиш араа диски орой, кесүү ылдамдыгы жай, майдалоо эң жөнөкөй. Ал негизинен арзан баада, жөнөкөй жыгачтарды кесүү үчүн колдонулат. Көбүнчө кесүү учурунда адгезияны азайтуу үчүн диаметри кичирээк алюминий араа тилкелери үчүн же оюктун түбүн тегиз кармап туруу үчүн араа бычактары үчүн колдонулат.

3. Шаты жалпак тиштери трапеция сымал тиштер менен жалпак тиштердин айкалышы. Майдалоо татаалыраак. Ал кесүү учурунда шпондун жаракаланышын азайтат. Ал ар кандай бир жана кош шпондуу жыгачтан жасалган панелдерди жана отко чыдамдуу тактайларды кесүүгө ылайыктуу. Адгезияны болтурбоо үчүн, алюминий араа тилкелери көбүнчө тепкичтин жалпак тиштеринин көп сандагы тиштери бар арааны колдонушат.

4. Тескери тепкич тиштери көбүнчө панелдик араанын төмөнкү уячасында колдонулат. Эки беттүү жыгачтан жасалган панелди араалоодо уяча араа астыңкы бетинин оюгун бүтүрүү үчүн калыңдыкты тууралайт, андан кийин негизги араа тактайды кесүү процессин аяктайт. Аранын четиндеги кыртышты болтурбоо.

Посттун убактысы: 2021-жылдын 11-октябрына чейин